【セミナーレポート】明日から変えられる現場での事故事例ウェビナー_2026年2月開催

明日から変えられる現場での事故事例ウェビナー レポート

本ウェビナーは、現場で実際に発生した事故事例をもとに「何が起きたのか」を共有し、 再発防止につながる視点を整理する定期開催コンテンツです。

今回は「発生状況(事故の起こり方)」を中心に取り上げ、 明日から現場で意識できるポイントを解説します。

目次

今月の事故発生傾向

2026年1月は、以下のような傾向が確認されました。

-

年末繁忙が一段落したものの、前月比+4件となる21件の業務災害が発生

-

うち4日以上休業が11件(単月では過去最多)と、重篤化傾向が見られた

-

繁忙期明けの気の緩みや、寒さによる筋肉の硬直など、季節要因が事故発生に影響

-

寒さ・暑さがピークとなる時期は、注意不足や判断力低下に起因する事故が増加傾向

特に、各現場における不安全行動・不安全状態への注意喚起に加え、季節ごとの特色に合わせた安全対策の徹底が求められます。

事故事例①|高温物との接触(食品工場)

事故概要

食品工場にて、熱湯を2人1組で廃棄する作業を行っていた際、寸胴鍋に入っていた熱湯がこぼれました。

こぼれた熱湯を左足首付近に浴びてしまい、火傷に至った事例です。

複数人作業では、相手の動きやタイミングに引っ張られて判断が遅れたり、互いのペースが合わずに想定外の挙動が起きやすくなります。

事故のポイント

-

保護具の準備に留まらず、「着用できない事情がある時にどう対応するか」まで想定することが必要

-

複数人作業は不安全行動と捉え、互いのペースを合わせる仕組み・手順・合図を設計する

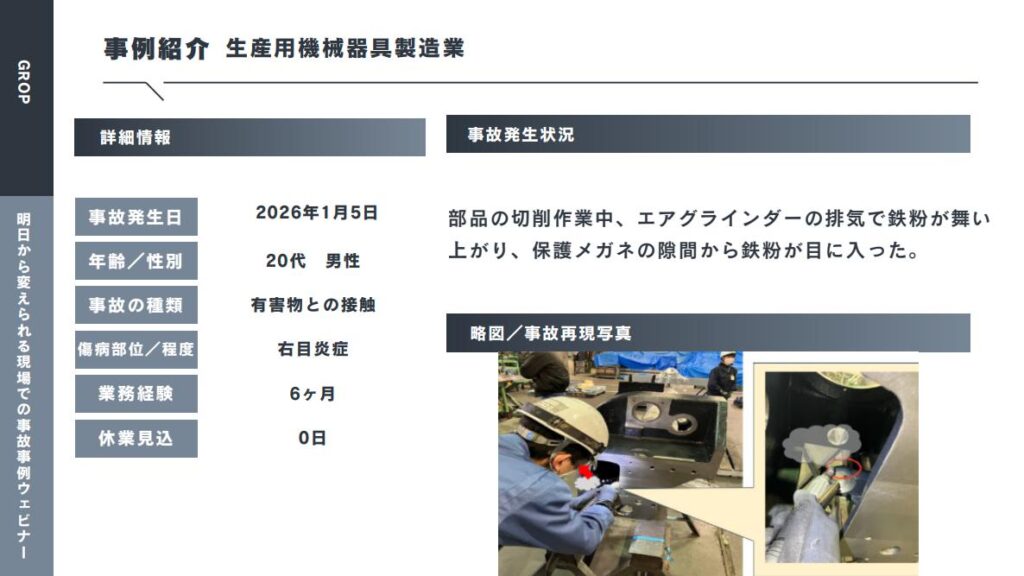

事故事例②|有害物との接触(切削作業中の鉄粉)

事故概要

部品の切削作業中、エアグラインダーの排気により鉄粉が舞い上がりました。

保護メガネを着用していたものの、隙間から鉄粉が入り、目に入って炎症が発生した事例です。

眼の保護は「着用している」だけでは不十分で、装着状態が作業内容に適合しているか、隙間が生じないか、着脱時の手順や保管状態が適切かまで含めた運用が重要になります。

事故のポイント

-

保護具指導は「着けなさい」だけではなく、その前後が重要

-

「なぜ着けるのか」「保護具として適切か」「外し方は適切か」「保管方法・メンテナンスは?」をセットで確認する

-

目的は“着けること”ではなく“身体を守ること”である

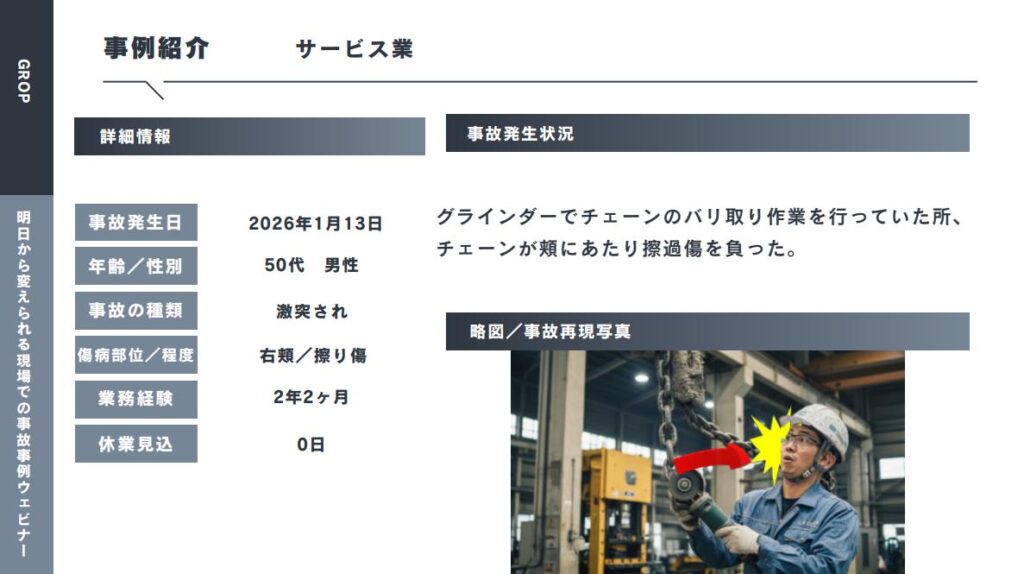

事故事例③|激突され(グラインダー作業中の接触)

事故概要

グラインダーでチェーンのバリ取り作業を行っていたところ、チェーンが頬に当たり擦過傷を負った事例です。

繁忙期で物量が増加している中、作業スペースが十分でない状態で、垂れ下がったチェーンにグラインダーを当てて作業するという不安全な状態が発生していました。

事故の再発防止には、作業者の注意喚起だけでなく、そもそも作業場所や段取りが適切だったか(作業環境の妥当性)まで遡って検証する必要があります。

事故のポイント

-

繁忙期の物量増加下で、作業スペース不足のまま不安全な作業が成立していた

-

「作業環境管理のもとに作業管理がある」という観点で、作業場所の適切性を検証する

-

作業の段取り自体が正しかったのか?という視点に立った見直しが必要

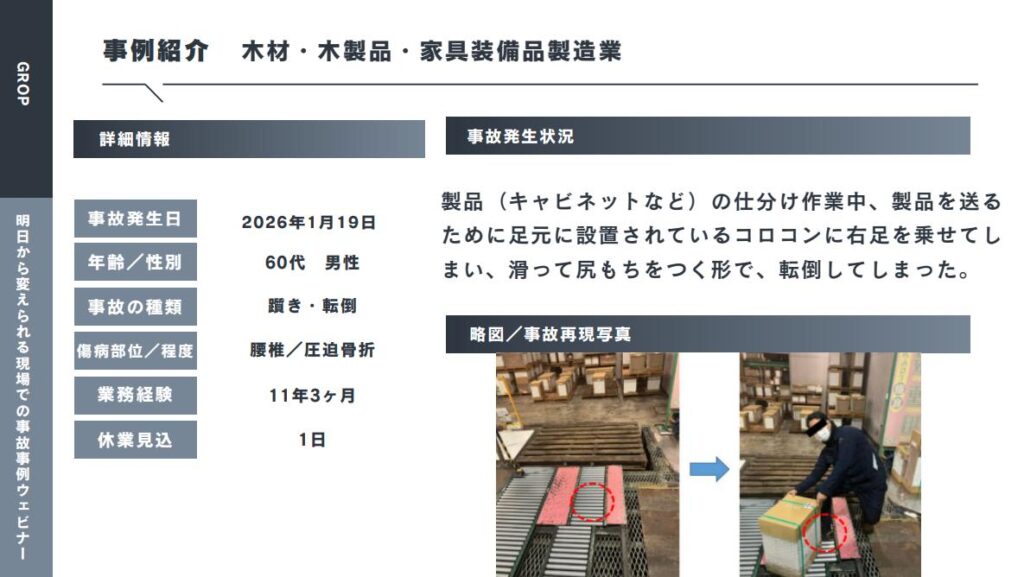

事故事例④|躓き・転倒(コロコン上に足を乗せて転倒)

事故概要

製品(キャビネット等)の仕分け作業中、製品を送るために足元へ設置されていたコロコンに右足を乗せてしまいました。

そのまま滑って尻もちをつく形で転倒し、腰椎の圧迫骨折に至った事例です。

同一場所でのコロコン起因の転倒は2回目であり、前回は一部のコロコンを抜くなどの対策を行っていました。しかし、エリア全体の検証が十分でないまま運用が継続され、再発につながりました。

事故のポイント

-

同一場所で2回目の転倒であり、部分対策では再発しやすい

-

前回対策(コロコンを抜く等)に加え、エリア全体の検証が不足していた

-

本質安全化(コロコン撤去)を第一に検討し、暫定対策(滑り止め増設等)も並行で進める

事故事例⑤|挟まれ・巻き込まれ(自動梱包機の搬送ロール)

事故概要

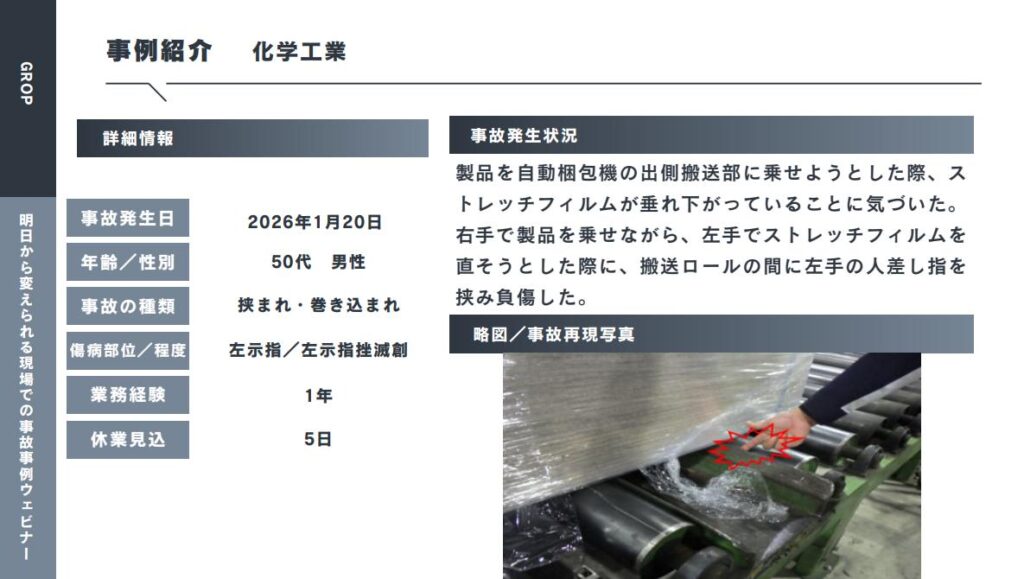

製品を自動梱包機の出側搬送部に乗せようとした際、ストレッチフィルムが垂れ下がっていることに気づきました。

右手で製品を乗せながら、左手でフィルムを直そうとしたところ、搬送ロールの間に左手の人差し指を挟み負傷した事例です。

本来は「エラー発生時は搬送ロールを停止してから作業する」というルールがありましたが、咄嗟の判断で手が出てしまい、結果として挟まれにつながりました。人は“危ないと分かっていても反射的に手を出す”ことがある前提で、設備側の安全化を含めた対策が必要になります。

事故のポイント

-

本来ルールの「停止してから作業」を守れなかったことによる事故

-

「守らなかった」ではなく「守れなかった」という行動特性の理解が重要

-

暫定対策(危険箇所の可視化)に加え、光電管センサー等による本質安全化を準備中

まとめ|事故は「注意不足」ではなく「仕組みの欠陥」で再発する

今回の5事例から見えてくるのは、事故が「気をつければ防げる」だけの問題ではない、という点です。

保護具は“着用”がゴールではなく、運用設計(適合・着脱・保管・例外時対応)まで含めて初めて機能します。

また、作業スペース不足や段取りの歪みは、現場の工夫で一時的に回ってしまうからこそ、見過ごされやすいリスクになります。

さらに、咄嗟に手を出す・足を乗せるといった行動は「やめよう」で止まりにくく、設備側の安全化やルールが“守れる設計”になっているかが問われます。

事故を未然に防ぐには、個人の注意喚起に加え、現場の構造(環境・ルール・教育・設備)の点検と更新を継続することが重要です。

株式会社グロップでは、労災認定の有無に関わらず 「健康で安全に働けるか」を基準に、 現場ごとの課題に応じた安全指導・パトロール・個別相談を実施しています。

投影資料のダウンロード

次回予告|明日から変えられる現場での事故事例ウェビナー

次回のウェビナーでは、最新の事故事例をもとに、 現場で見落とされがちなリスクと再発防止策を解説します。

・現場で実際に起きた最新事故事例

・事故の背景にある行動・環境要因

・明日から実践できる安全対策のヒント

安全パトロールや個別相談も随時受け付けています。

現場の安全対策にお悩みの方は、お気軽にご相談ください。

安全衛生のご相談・お申し込み(無料)

安全衛生サービス導入のご相談・安全パトロールのお申し込みを受け付けています

現場の状況に合わせて、事故の再発防止に向けた進め方をご提案します。まずはお気軽にご相談ください。

- 安全衛生サービス導入のご相談

- 安全パトロールの申し込み(無料)

- 無料カリキュラム相談会の申し込み

※所要時間:1〜2分